設備自主保全步驟六:自主保全系統的建立

設備自主保全步驟六:自主保全系統的建立 設備自主保全的第六步:自主保全系統的建立是為了對各種現場管理項目進行標準化,力圖維持管理的完全系統化(清掃潤滑點檢標準/現場的物流標準/DATA記錄的標準化等),實施各種

設備自主保全步驟七:徹底開展自主管理

設備自主保全步驟七:徹底開展自主管理 設備自主保全活動的最后一個步驟,是徹底開展自主管理,綜合前面的六個步驟,將公司方針/目標的展開和改善活動的正常化,正確進行設備保全記錄分析,持續進行設備改善活動。

現場目視化管理最基本的18個細節

現場目視化管理最基本的18個細節 現場目視化管理指用科學的標準和方法對生產現場各生產要素,包括人(工人和管理人員)、機(設備、工具、工位器具)、料(原材料)、法(加工、檢測方法)、環(環境)、信

設備自主保全步驟一:初期清掃

設備自主保全步驟一:初期清掃 設備自主保全的第一步就是初期清掃。以設備的機體為中心的除去異物,灰塵和注油,及時發現并復原設備的不合理處。設備要親自動手,那怕是把手弄臟,也要徹底把污物除去,整理

設備自主保全步驟二:發生源及困難點的對策

設備自主保全步驟二:發生源及困難點的對策 設備自主保全的第二個步驟是呼喚上述內容中對設備改善的吸引力;通過挖掘實質性的改善效果后,學習設備改善的推進方法,體會改善后的喜悅及成功,然后向第三個步驟邁進的自信

什么是因果圖?因果圖怎么畫?

什么是因果圖?因果圖怎么畫? 因果圖(cause and effect diagram)表示質量特性波動與其潛在的原因關系,即表達和分析因果關系的一種圖表。運用因果圖有利于找到問題的癥結所在,然后對癥下藥,解決質量問題。因果

因果圖繪制注意五大細節

因果圖繪制注意五大細節 因果圖確定要分析的主要質量問題(特性)不能籠統、不具體,或在一張因果圖上分析若干個主要質量問題,換句話說,即一個主要質量問題只能畫一張因果圖;多個主要質量問題則應

七大浪費之消除庫存的浪費

七大浪費之消除庫存的浪費 精益生產方式認為:“庫存是萬惡之源”。這是豐田對浪費的見解與傳統見解最大不同的地方,也是豐田能帶給企業很大利益的原動力。

七大浪費之消除搬運及等待的浪費

七大浪費之消除搬運及等待的浪費 搬運是傳統的機能別水平式的布置造成的。大部分人皆會認同搬運是一種無效的動作,也有人會認為搬運是必須的動作,因為沒有搬運,如何做下一個動作?等待就是閑著沒事,等著下

七大浪費之消除不良品的浪費

七大浪費之消除不良品的浪費 產品制造過程中,任何的不良品產生,皆造成材料、機器、人工等的浪費。任何修補都是額外的成本支出。七大浪費中不良品的浪費主要是由于制程能力不足的技術層有問題及生產現物

七大浪費之消除加工和動作的浪費

七大浪費之消除加工和動作的浪費 在制造過程中,為了達到作業的目的,有一些加工程序是可以省略、替代、重組或合并的,動作的浪費是指作業過程中不佳的浪費。常見的浪費動作有:轉向、反轉、距離、尋找、堆疊、

精益生產七大浪費總結

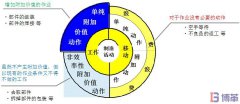

精益生產七大浪費總結 TPS創始人之一大野耐一(Taiichi Ohno)把大規模制造方法的浪費劃分成七個主要類別(①制造過多(早)的浪費;②庫存的浪費;③搬運的浪費;④不良品的浪費;⑤等待的浪費;⑥加工

.jpg)

- 快速咨詢

- 您的姓名您的姓名:(保密)您的電話您的電話:(保密)您的郵箱留言內容您的需求:(保密)留言時間后臺欄目摘要

獲取免費方案

.png)

.png)

.png)